Pomoce naukowe:Szkolna maszyna parowa: Różnice pomiędzy wersjami

| Linia 1: | Linia 1: | ||

[[category:Pomoce naukowe]] | [[category:Pomoce naukowe]] | ||

| − | == | + | ==Szkolne maszyny parowe== |

| − | |||

| − | |||

| − | |||

| − | |||

===Wstęp=== | ===Wstęp=== | ||

Wersja z 15:06, 29 lip 2012

Spis treści

Szkolne maszyny parowe

Wstęp

Aby pokazać szerszy kontekst zaistnienia maszyn parowych zwanych popularnie szkolnymi, należy zacząć od pokazania ich potencjalnego zastosowania. Model maszyny parowej wykorzystywany był do nauki fizyki w klasie VII szkoły podstawowej. Obowiązujący wtedy podręcznik zawierał zasady działania maszyn cieplnych ułożone w logicznej kolejności pojawiania się w miarę postępu technologicznego. Logiczne było zatem pojawienie się na początku opisu maszyny parowej właśnie. Ilustracje w podręczniku nie pokazują jakiejś dowolnej maszyny parowej, tylko właśnie tą, której model znajdował się na zapleczu każdej pracowni fizyki w owych czasach.

Produkcja

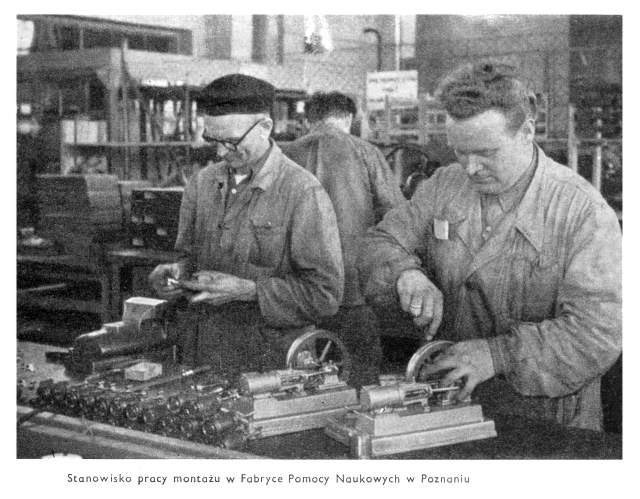

Maszyny te produkowane były zapewne od lat czterdziestych do czasu, którego nie jesteśmy w stanie podać dokładnie (ale wygląda to na lata siedemdziesiąte) w dwu wariantach. W postaci modelu przekrojowego ilustrującego zasadę działania maszyny parowej (dwustronnego działania ze stawidłem) oraz w postaci działającej. Do uruchomienia maszyny służył kociołek Papina także występujący w pracowniach fizyki. Co może wydawać się dziwne maszyny przekrojowe wykonywane były w zakładach w Częstochowie, a maszyny działające i kociołki Papina przez zakłady w Poznaniu.

Kociłek Papina i model przekrojowy:

Więcej zdjęć i informacji o produkcji można znaleźć w "Katalogu pomocy naukowych".

Typy

Ponieważ maszyny produkowane były przez wiele lat, to siłą rzeczy ulegały w tym czasie ewolucji, głównie polegającej na uproszczeniu technologii i zmniejszeniu materiałochłonności.

Aby określić generację maszyny wystarczy ją dokładnie obejrzeć lub dla pewności zważyć.

- Generacja 1: Najstarsze maszyny maja podstawę wykonaną z żeliwa "dwustopniową" z podwyższeniem, na którym mocowany jest cylinder i łożyskowanie wału z kołem zamachowym. Odlew jest grubościenny, szpachlowany i malowany podobnie jak cała maszyna na czarno. Podstawy pewnej ilości maszyn były dodatkowo nakrapiane na biało, co miało prawdopodobnie udawać kamień. Wsporniki, na których oparty jest wał z kołem zamachowym, mają boczne powierzchnie całkowicie płaskie. Napęd regulatora odśrodkowego zrealizowany jest przekładnią pasową z paskiem skórzanym płaskim. Ponieważ rzadko zdarza się aby pasek fizycznie dotrwał do naszych czasów, wystarczy rzucić okiem na kształt kół przekładni pasowej.

Więcej zdjęć (maszyna pierwszej generacji zachowana w stanie oryginalnym):

- Generacja 2: Podstawa w dalszym ciągu wykonywana z żeliwa "dwustopniowa", szpachlowana i malowana lakierem młotkowym na szaro. Odlew jest nieco inny, ma nieco mniejsze promienie zaokrągleń. Wsporniki podpierające wał mają boczne powierzchnie profilowane co powoduje że są lżejsze i lepiej się prezentują. Napęd regulatora realizowany paskiem okrągłym stąd koła napędowe mają odpowiednie rowki.

- Generacja 3: Podstawa jest odlewem o zdecydowanie cieńszych ściankach na tyle cienkich, że przechodzące w pobliżu ścianek bocznych śruby mocujące cylinder przechodzą na wylot przez podstawę. Takie wykonanie ułatwiało zdecydowanie wykonanie gwintowanych otworów mocujących w podstawie. Pozostałe elementy zasadniczo bez zmian. Więcej zdjęć (maszyna trzeciej generacji zachowana w stanie oryginalnym):

- Generacja 4: Zmiany dotyczą podstawy , która jest "jednostopniowa" i sprawia wrażenie pudełka wygiętego z blachy, mimo że nadal wykonywana była jako odlew. Walory dydaktyczne pozostały, natomiast estetyczne znikły bez powrotnie. Maszyny te stanowiły przypuszczalnie ostatnie wyprodukowane egzemplarze...

Stan zachowania

Ponieważ maszyny występowały w szkołach podstawowych (później w liceach), a korzystająca z nich gawiedź liczyła lat mniej więcej 13, to cudem byłoby zachowanie ich w całości, zwłaszcza, że część elementów łatwo się odkręca lub zdejmuje. Dlatego dokładnie wskażemy najczęściej występujące "ubytki":

- Smarownice - zarówno panewek wału korbowego, jak i krzyżulca. Są małe i poręczne. Najczęściej brakuje całych smarownic lub śrub, które je zamykały.

- Smarownica cylindra - w zasadzie nie jest to smarownica w popularnym znaczeniu tego słowa, a zawór przez który okresowo wlewa się olej w celu nasmarowania cylindra i tłoka. Zawór z reguły co najmniej ma ułamaną dźwignię, ale najczęściej w ogóle go brakuje. Rodzimi restauratorzy zastępują go albo dużą smarownicą, albo po prostu wkręcają w tym miejscu śrubę.

- Odśrodkowy regulator obrotów - wyrób dość precyzyjny oraz łatwy w demontażu. Najczęściej brakuje jego poszczególnych części lub są one zniszczone w wyniku mniej lub bardziej przypadkowego przewracania maszyny "na plecy".

- Króciec do podłączenia gumowego węża zasilającego maszynę w parę - łatwo odkręcalny...

- Pasek napędzający odśrodkowy regulator obrotów - skórzany był zrywany gdy maszynę przechowywano w złych warunkach (coś o niego zahaczyło), a gumowy po prostu parcieje.

- Śruby i nakrętki - podstawowe elementy maszyny zawsze były mocowane do podstawy za pomocą szpilek i nakrętek. Starsze generacje (najstarsze?) miały nakrętki zabezpieczone zawleczkami. Jeżeli w miejsce nakrętek i szpilek znajdują się śruby oznacza to, że zostały tam wkręcone podczas naprawy lub renowacji.

- Tabliczka znamionowa - większość maszyn posiada takową. Były na niej umieszczone podstawowe informacje: nazwa producenta, rok produkcji i numer seryjny. Zależnie od rocznika tabliczki były przykręcane lub nitowane do żeliwnej podstawy. Co najmniej od 1971r. maszyny były firmowane na tabliczkach przez "Bio-Fiz". Przypuszczamy, że ostatnie wyprodukowane maszyny zamiast metalowej tabliczki miały prostokątne naklejki. Obecnie rzadko która maszyna posiada tabliczkę znamionową - a szkoda.

W trakcie prowadzonych badań natrafiliśmy również na maszyny 2 i 3 generacji, które nie miały tabliczek znamionowych, a tylko okrągłe naklejki o średnicy ok. 2cm z logo producenta:

Oczywiście zależnie od zdolności i zapału dzieciaczków maszyny potrafią być mniej lub bardziej zdekompletowane.

Najczęstsze niedomagania

- Ogólna korozja - po zezłomowaniu w szkołach maszyny były często przechowywane w szopach, komórkach i innych wilgotnych miejscach. Szczęśliwie podstawowe elementy maszyn są wykonane z żeliwa i mosiądzu, ale maszyny występujące na rynku najczęściej wymagają precyzyjnego oczyszczenia części że sobą współpracujących (a nie wypolerowania maszyny po wierzchu!).

- Rozrząd - świeżo wydobyta z komórki maszyna w zasadzie zawsze wymaga regulacji długości cięgła, oraz wymiany sprężyny dociskającej zamek rozrządu.

- Przepustnica pary - sterowana odśrodkowym regulatorem. Najczęściej tylko wymaga regulacji.

- Odkształcenia mechaniczne - występują rzadko. Co prawda zdarzają się maszyny np. z pogiętymi wałami korbowymi, ale solidność konstrukcji spowodowała, że tego typu uszkodzenia zdarzają się relatywnie rzadko.

Uwaga: Podstawowe elementy maszyny - odlewy podstawy, krzyżulca, cylindra, elementy rozrządu i inne zasadniczo nie są zamienne pomiędzy różnymi egzemplarzami maszyny. Dzieje się tak nawet jeżeli maszyny są tej samej generacji i mają podobne numery seryjne. Wszystkie elementy maszyn były pasowane indywidualnie przy montażu.

Smarowanie

Oleje lekkie i inne rzadkie smarowidła (np. WD40) powinno się stosować tylko przy demontażu maszyny. Przy konserwacji i przygotowywaniu do pracy maszyny należy użyć gęstszych olejów. Np. silnikowe oleje mineralne wydają się być całkiem dobre.

Rozrząd powinien być przy montażu nasmarowany smarem stałym. W wypadku gdy zamierzamy zasilać maszynę tylko sprężonym powietrzem, można rozrząd nasmarować jakimkolwiek nie mającym tendencji do samoistnego wysychania smarem stałym. Jeżeli jednak planujemy zasilenie maszyny parą, należy zadbać aby to smarowidło pracowało przy temperaturze co najmniej 100st.C. Jest to ważne, ponieważ mechanizm rozrządu nie posiada smarownicy i jest smarowany "na wciąż" (do następnego remontu). Na etapie montażu dobrze jest nałożyć tego samego smaru także do cylindra.

Eksploatacja

Dobrze wyregulowana i nasmarowana maszyna zasilana sprężonym powietrzem powinna pracować już przy ciśnieniu powietrza rzędu 0,75-1,0atm. Przy 2-2,5atm. potrafią pracować maszyny nawet w całkiem złym stanie technicznym. Nie wiemy jakie jest maksymalne ciśnienie robocze powietrza/pary dla tej maszyny, ale jej solidna konstrukcja powoduje, że pracuje ona poprawnie nawet przy 5-6atm. (nasza sprężarka więcej nie potrafi z siebie wykrzesać).

Tekst przygotowali: dr inż. Maciej Tułodziecki i mgr inż. Szymon Dowkontt